Koncepce PULL výrobního systému je jedním z nejvýznamnějších poznatků vycházejících z TPS (Toyota Production System – výrobního systému společnosti Toyota). I když je často nesprávně pochopen, jeho podstatou je jasné nadefinování limitu rozpracované (nedokončené) výroby. Systémy PUSH a PULL skutečně nemají nic společného se směrem informačního či materiálového toku. Proč je ale stanovený limit rozpracované výroby tak zásadním rozdílem mezi těmito systémy? Proč PULL systémy výrazně překonávají PUSH systémy?

(Přeloženo z originálu “Why Pull Is So Great!”, autorem je Christoph Roser na blogu www.allaboutlean.com)

Vliv zásob na výkonnost

V praxi se snažíme, aby hodnoty mnoha výkonnostních ukazatelů byly buď na maximálních úrovních (v případě produktivity, rychlosti dodávky apod.), nebo na minimálních úrovních (v případě zmetkovitosti, nákladů apod.). U zásob je to ale podstatě jinak. Mít příliš mnoho zásob může být totiž stejně špatné jako mít zásob příliš málo, z čehož plyne potřeba se zabývat nalezením optimálního množství zásob.

Až moc zásob…

Zásoba, hlavně její nadbytečné množství, je jedním z druhů plýtvání (muda) v LEANu. Mít totiž až moc zásob vede k mnoha negativním vedlejším účinkům a skrytým nákladům. Kromě toho jsou zásoby spojeny s vázáním kapitálu, protože máte nejen zásoby jako takové, ale navíc potřebujete sklady a pomocné prostředky k manipulaci, s čímž jsou spojeny daně, pojistné, administrativa, zastarávání a také krádeže. A co především, mnoho zásob vás bude zpomalovat. Když poptávka zákazníků zůstane beze změny stabilní a ve firmě navýšíte rozpracovanou (nedokončenou) výrobu, všechny zakázky, výrobky a díly budou muset déle čekat, než se dostanou ke svému zákazníkovi. A především v dnešní rychlé době si firmy nemohou dovolit pozdě dodávat své výrobky.

Koneckonců jak náklady, tak zpoždění vás budou ročně stát 30 až 65 % z hodnoty produktu. I když si nejsem jistý, že všechny firmy rozumí těmto nákladům spojeným se zásobou, mnoho firem svou zásobu redukuje. A často je jednoduchým důvodem k tomuto rozhodnutí pouze to, že to tak dělá i Toyota. Avšak prostá redukce zásob s sebou přináší další problém.

Příliš málo zásob…

V každém výrobním systému se setkáme s fluktuacemi. Ať už se jedná o výrobu odlišných produktů, zpožděné či brzké dodávání dílů, rychlejší či pomalejší procesní zpracování nebo dostupnost či nedostupnost pracovníků. V podstatě jde o to, že materiál neprotéká celým procesem pravidelně, ale často v různých vlnách, někdy pomaleji, jindy rychleji. Pokud se na problematiku podíváme z hlediska výrobního programu, tak při výrobě jediného produktu budete mít velkou poptávku po potřebných dílech, ale při výrobě několika dalších produktů vám už nebudou stačit jen díly z jednoho produktu, ale budete potřeba i jiné a v různém množství. Zrušením těchto nerovností se zásoby stanou vašimi přáteli a umožní vašim strojům a pracovníkům vyrábět při konstantní rychlosti, díky čemuž budete schopni uspokojit zákaznické požadavky, i když budou fluktuovat.

Avšak při redukci zásob budete mít problém, protože nebudete schopni se vypořádat s těmito fluktuacemi pomocí zásob. Kromě řešení formou zásob se s fluktuacemi můžete vypořádat úpravou kapacit. V nutných situacích kapacitu navýšíte, a když už ji nepotřebujete na vysoké úrovni, tak ji snížíte. Je to však často nemožné použít v příliš krátké době a ve vysoce nestálém výrobním systému. Když nemůžete využít zásoby ani kapacity, můžete se zaměřit na využití třetí možnosti, kterou je čas. Ve vašem výrobním systému se určitě vyskytuje mnoho čekání, kdy pracovníci, stroje či zákazníci čekají na výrobky, díly či materiál.

Čím více zredukujete zásoby, tím nižší bude využití systému. A i když vyřešíte náklady spojené se zásobami, přesto budou růst náklady, protože budete mít spoustu nevyužitých strojů. Pokud tedy zásoby až moc zredukujete, poklesne výkonnost vašeho výrobního systému a výrazně se vám projeví náklady za nevyužité stroje, což může být s postupem času mnohem nákladnější než zásoba samotná. A zásoby stejně nemůžete tak moc snížit, protože by vaše výroba i při snížené kapacitě postrádala materiál a díly, pokud byste tyto dvě strany nesrovnaly na stejnou úroveň. Když byste totiž vyráběli při nižší kapacitě, ale materiál objednávali jakoby při plné kapacitě, tak by se vám jenom hromadily zásoby a k ničemu jinému by to nevedlo.

Když máte zásob tak akorát…

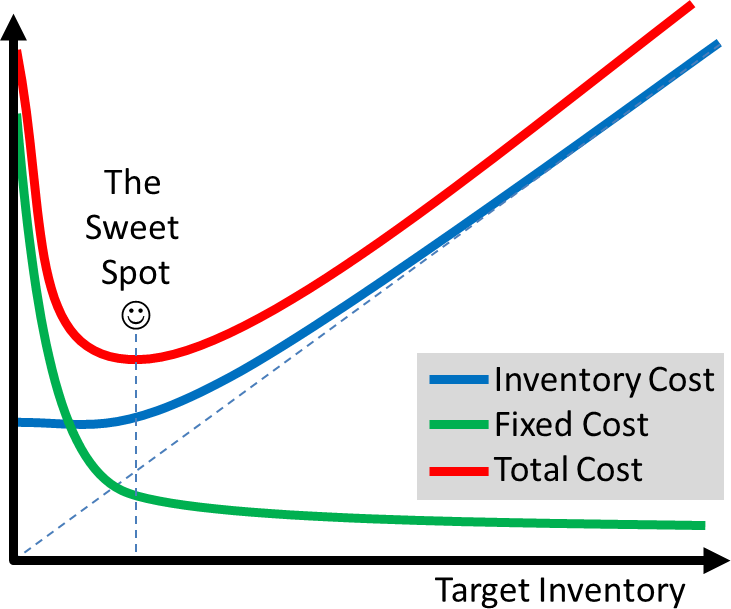

Příliš málo zásob může být stejně špatné nebo dokonce i horší, než mít až moc zásob. Tudíž někde mezi těmito dvěma extrémy existuje správné množství zásob, při kterém budete mít i minimální náklady. Pro rozhodnutí o optimálním množství zásob se vychází z grafu nákladů ve vazbě na množství zásob, kdy hledáme množství zásob při minimálních celkových nákladech. Ve skutečnosti by graf vypadal odlišně, protože by do něj byly zapojeny ještě některé další náklady, ale pro pochopení je to takto postačující.

Váš výrobní systém bude mnohem výkonnější a efektivnější, když v něm nebude moc ani málo zásob. Najít však přesně takové množství zásob, které by odpovídalo daným požadavkům je celkem složité a je víceméně nemožné počítat v takovém případě s nějakou velkou přesností. Naštěstí se však takové množství nachází v určitém rozmezí, kdy už o něco méně či více zásob nemá až takový vliv, protože se už nenacházíme v extrémech, ale v přímé blízkosti tohoto optimálního množství. A měli byste si uvědomit a taky si i zapamatovat, že je toto množství proměnlivé a sami můžete toto optimální množství měnit, ať už zvětšovat, tak i zmenšovat, protože je závislé od nákladů, se kterými můžete pracovat pomocí zlepšování procesů. Na tuto skutečnost zapomíná mnoho firem, které chtějí být LEAN a pouze zredukují zásoby, a někdy dokonce až moc, což vede k následnému zvyšování zásob.

Efekty PULL systému

Omezuje rozpracovanost

Na PULL výrobním systému je skvělé, že pomáhá omezovat rozpracovanou (nedokončenou) výrobu. O tomto tématu byla řeč v minulém článku, ve kterém jsem se zaměřil na rozdíly mezi PUSH a PULL systémy. Už je tedy patrné, že v rámci PULL systému je stanoven limit rozpracovanosti, který se u systému PUSH nevyužívá. Výkonnost PULL systémů je tedy závislá na tomto omezujícím pravidle, které umožňuje výrobním systémům udržovat zásoby blízko optimální úrovně.

Je automatický

Využívat PULL systém je jako mít automatický systém, který udržuje vaše zásoby pod určitým limitem bez ohledu na to, o jaký PULL systém se jedná, ať už je to Kanban (pro velké objemy nízkého počtu typů výrobků), CONWIP (pro malé objemy velkého počtu typů výrobků), jakákoliv kombinace nebo i DBR (Drum-Buffer-Rope). Pokud systém funguje, potřebuje pouze malou údržbu v podobě kontroly karet nebo aktualizací karet.

Je vhodný pro skoro každou výrobu

PULL systémy jsou vhodné pro skoro každou výrobu, ať už se jedná o hromadnou výrobu (několika málo typů o velkých objemech) nebo individuální zakázkovou výrobu (mnoho typů o malých objemech), malé či velké produkty. Může být využíván jak pro přetržitou výrobu (výrobky, které můžete spočítat, např. jako šrouby, auta apod.), tak i pro výrobu nepřetržitou (chemikálie, oleje, plyny apod.). A dokonce i pro digitální kalkulace a informační procesy. Stejně tak se hodí pro administrativu, návrh výrobků a i pro nemocnice. Může fungovat opravdu v jakémkoliv systému. Existuje pouze málo systémů, pro které je vhodnější PUSH koncepce. Jedním takovým příkladem může být výroba integrovaných obvodů, kde každý díl prochází několikrát opakovaně daným procesem a v takovém procesu se nacházejí jen velmi malé rozdíly. V tomto případě je opravdu PUSH koncepce výrobního systému vhodnější než koncepce PULL. Dalším příkladem může být proces, u kterého je velmi finančně náročné jeho ukončení, např. slévárenský proces lití kovů nebo chemicko-zpracovatelský průmysl. V takových případech preferujeme v procesu pokračovat, i přes pokles poptávky, protože nárůst zásob je pořád levnější než ukončení procesu. Alternativou by bylo umožnit procesu určitý způsob hibernace bez pokračování ve výrobě.

Zásoby mohou fluktuovat, ale nevadí to

Uvědomte si a zapamatujte, že i když máme v PULL výrobním systému stanoven limit rozpracovanosti, a tedy i zásob, zásoby mohou přesto fluktuovat. V případě Kanbanu tedy můžeme mít situaci, kdy budeme mít v supermarketu všechny karty s produkty a tím pádem nebudeme mít žádnou nedokončenou výrobu, nebo naopak můžeme být v situaci, kdy všechny karty budou čekat na hotové produkty (v supermarketu nebude žádný produkt), takže nedokončená výroba bude na maximální úrovni. Ve skutečnosti se ale samozřejmě budeme nacházet někde mezi těmito extrémy. Taková fluktuace je v pořádku. V Kanbanu standardně řešíme množství karet potřebných k hladkému výrobnímu procesu, ale z hlediska limitu pro rozpracovanost je obvykle počítáno s menším množstvím karet.

Je odolný

Existují různé možnosti kontroly vašeho výrobního systému. Můžete plánovat skrze využití dostupných kapacit a požadovaných termínů, což je běžným přístupem pro PUSH systém. Bohužel kapacity a termíny jsou často velmi a rychle proměnlivé. Tudíž je celkem složité něco dopředně plánovat. A časté změny výrobního plánu jsou navíc potřebné ke splnění měnících se požadavků. V důsledku je tedy obtížné naplánovat výrobu běžným způsobem dle PUSH koncepce.

V případě PULL výrobního systému plánujete pouze limit rozpracovanosti (a možná budete priorizovat díly, které a kdy vyrábět). Není nutné plánovat detailní kapacity, stejně tak to platí i v případě termínů, dokud je váš výrobní systém dostatečně rychlý. Navíc je PULL systém velmi odolný vůči limitům rozpracovanosti, tzn. nezáleží na tom, zda je limit příliš vysoko nebo naopak příliš nízko, protože tak jako tak bude váš systém v pořádku fungovat, i když nenastavíte limit úplně správně. Menší změny v limitu nevedou k větším změnám ve výkonnosti. A proto je PULL koncepce velmi odolná a necitlivá vůči fluktuacím v systému.

Shrnutí

PULL výrobní systém je opravdu skvělý, protože udržuje zásoby v přijatelných mezích a může, když to správně nastavíte, udržet úroveň zásob velmi blízko k optimální úrovni, která je dána úrovní nákladů. PULL systémy tohle všechno umí bez ohledu na to, zda používáte Kanban, CONWIP nebo jinou metodu. Navíc mohou být využívány téměř v kterékoliv výrobě. Pokud tedy máte možnost změnit váš výrobní systém z PUSH koncepce na koncepci PULL, udělejte to, protože vám to pomůže zlepšit vaše procesy!

Přeloženo z příspěvku: Why Pull Is So Great!

Autor: Prof. Dr. Christoph Roser

Přeložil: Pavel Ondra